摘要:本文介绍了车间推行精益管理工作的策略与实践。通过优化生产流程、减少浪费、提高效率等措施,车间实现了精益管理的目标。文章详细阐述了精益管理的理念及其在车间中的应用,包括具体策略如改进生产布局、优化作业流程、提升员工技能和素质等。实践表明,这些策略有效提高了生产效率和质量,降低了成本,增强了车间的竞争力。

本文目录导读:

随着制造业的快速发展,企业面临着日益激烈的市场竞争,为了在市场中立足,车间必须推行精益管理,以提高生产效率、降低成本、提升产品质量,本文将探讨车间如何推行精益管理工作的策略与实践。

精益管理的概念及重要性

精益管理源于丰田生产方式,旨在消除浪费、提高效率,追求流程的最优化,在车间推行精益管理,有助于实现以下几点:

1、提高生产效率:通过优化生产流程,减少生产过程中的浪费,提高生产效率。

2、降低成本:通过消除浪费,降低生产成本,提高盈利能力。

3、提升产品质量:通过精细化管理,提升产品质量,满足客户需求。

4、增强企业竞争力:通过持续改进,提高车间的综合竞争力,使企业在市场中获得优势。

车间推行精益管理的策略

1、建立精益管理团队:成立专门的精益管理团队,负责推行精益管理工作,确保精益管理理念在车间得到贯彻执行。

2、培训与教育:对车间员工进行精益管理培训,提高员工的精益意识,让员工了解精益管理的重要性和实施方法。

3、识别并消除浪费:通过价值流分析、5W1H等方法,识别生产过程中的浪费现象,如生产过剩、等待、动作等,并采取措施消除浪费。

4、流程优化:对生产流程进行优化,如改进生产工艺、调整生产布局、优化作业方法等,以提高生产效率。

5、引入精益管理工具:引入看板管理、单元化生产、快速换模等精益管理工具,帮助车间实现精细化管理。

6、持续改进:建立持续改进机制,鼓励员工提出改进建议,不断优化生产流程和管理方法。

车间推行精益管理的实践

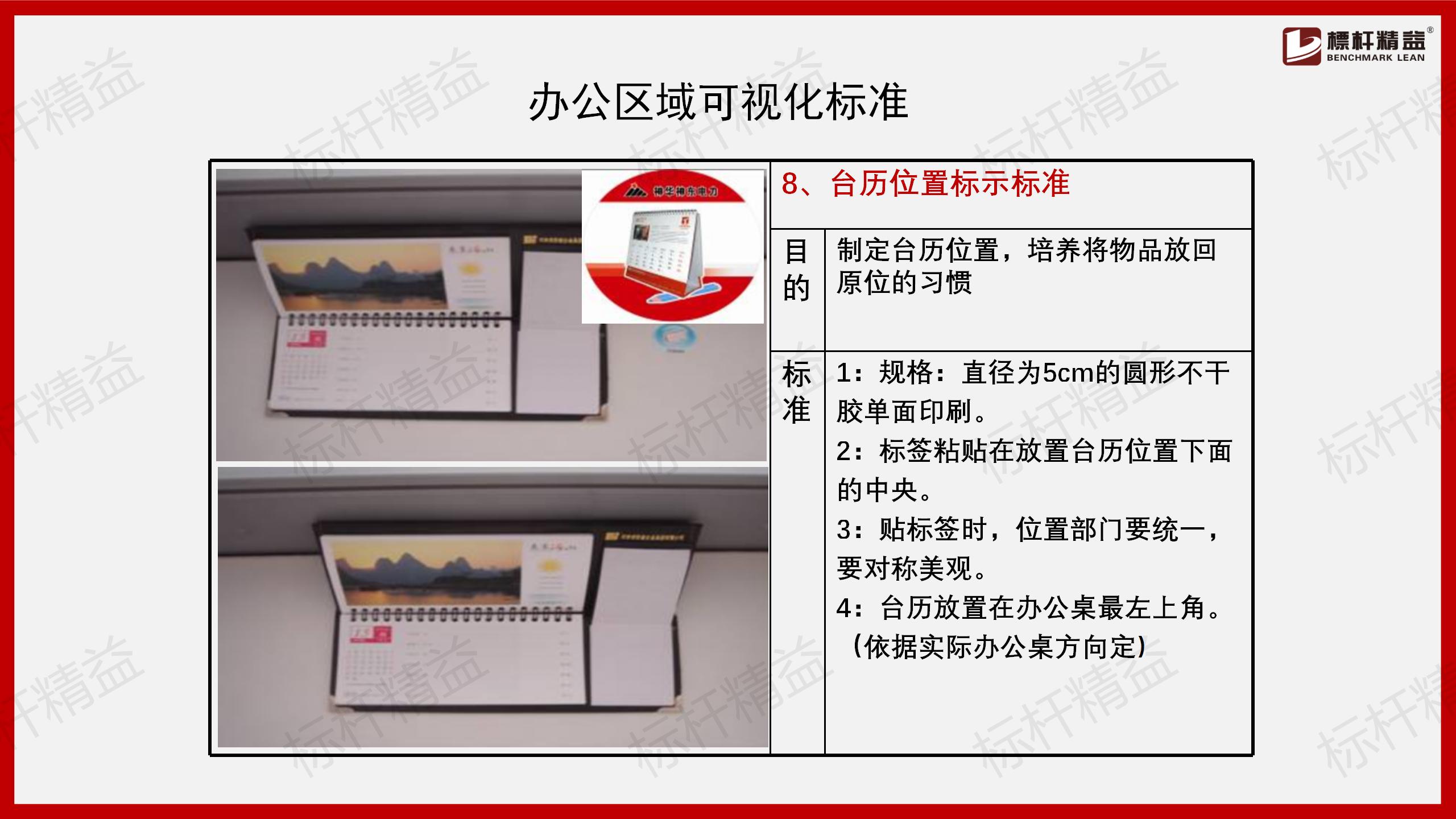

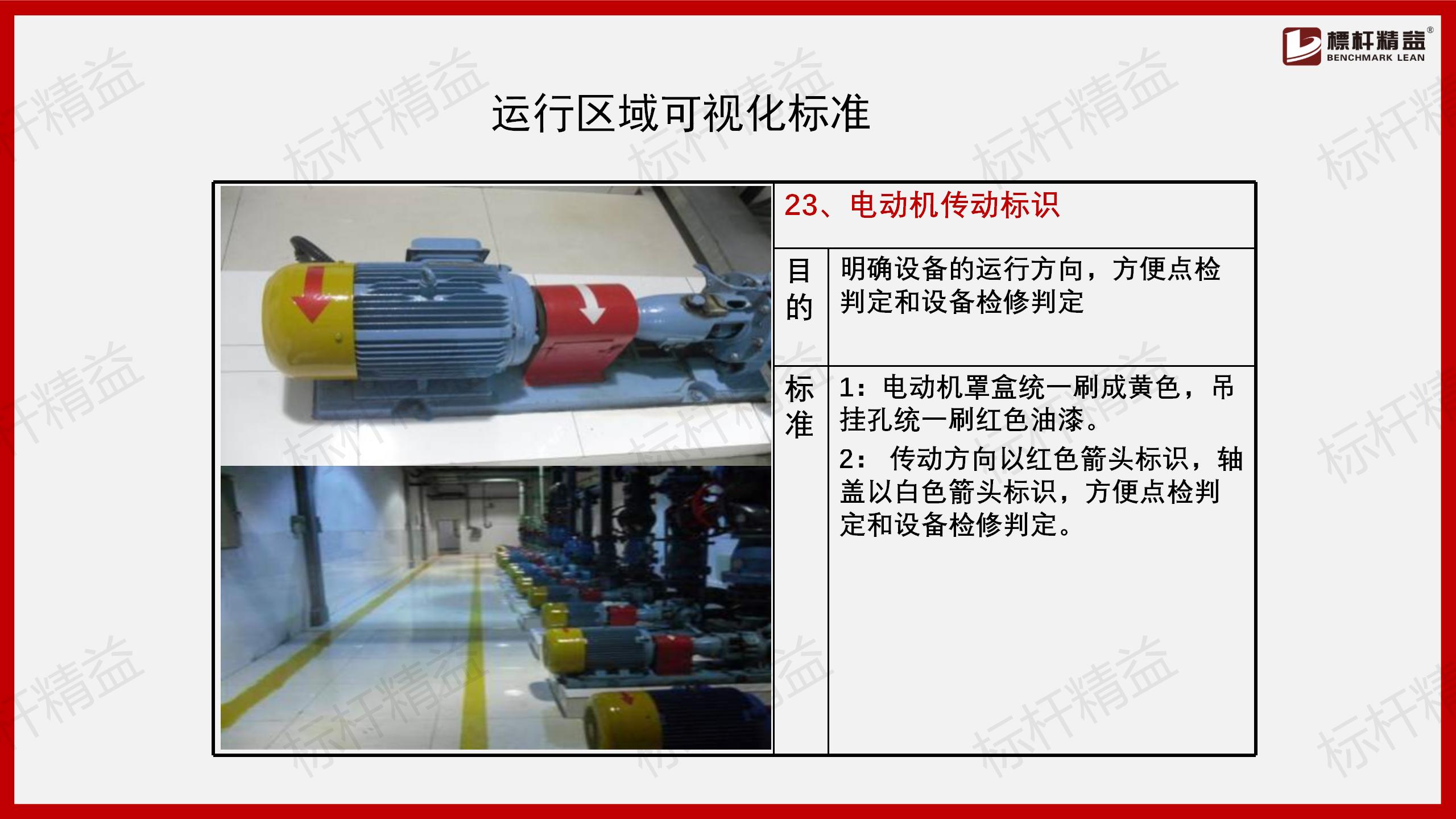

1、现场管理:加强现场管理是推行精益管理的基础,通过实施定置管理、目视化管理等措施,提高现场秩序和效率。

2、标准化作业:制定标准化作业流程,确保员工按照标准进行操作,提高生产效率和产品质量。

3、拉动式生产:采用拉动式生产方式,根据客户需求拉动生产,避免过量生产导致的浪费。

4、单元化生产:实施单元化生产,将生产流程划分为若干个小的单元,每个单元独立承担一定的生产任务,便于管理和优化。

5、问题解决:鼓励员工积极参与问题解决,对生产过程中出现的问题进行根本原因分析,采取针对性措施解决。

6、激励机制:建立激励机制,对提出改进建议并取得成效的员工给予奖励,激发员工的积极性和创造力。

面临的挑战与解决方案

1、员工抵触心理:在推行精益管理初期,部分员工可能对新理念产生抵触心理,应加强与员工的沟通,让员工了解精益管理的重要性,提高员工的参与度。

2、企业文化差异:不同企业具有不同的文化特点,推行精益管理时需结合企业文化实际,避免一刀切的现象。

3、实施成本较高:推行精益管理可能需要投入一定的成本,如培训费用、改善设施等,企业应制定合理的预算,确保投入与产出的平衡。

4、持续改进难以坚持:精益管理是一个持续改进的过程,需要长期坚持,企业应建立长效机制,确保精益管理工作的持续推进。

车间推行精益管理是提高生产效率、降低成本、提升产品质量的重要途径,企业应结合实际情况,制定具体的推行策略和实践方法,克服面临的挑战,实现精益管理的持续改进,只有这样,才能在激烈的市场竞争中立于不败之地。