摘要:本文探索与实践车间管理的精益生产方法。通过优化生产流程、提高生产效率、减少浪费、强化现场管理、提升员工技能和素质等方面,实现精益生产。文章强调实践应用的重要性,旨在帮助车间管理者更好地应对生产挑战,提升生产效益和企业竞争力。

本文目录导读:

随着市场竞争的加剧,企业对于生产效率、产品质量以及成本控制的要求越来越高,精益生产作为一种追求流程优化、减少浪费的生产管理模式,被越来越多的企业所采纳,车间作为生产活动的主要场所,其管理水平直接关系到企业的生产效率和竞争力,本文将探讨车间管理如何精益生产,以期提高生产效益,提升企业的市场竞争力。

车间管理的现状与挑战

当前,许多企业在车间管理上面临着诸多挑战,生产流程存在浪费现象,设备利用率不高,生产过程中的协调与沟通不畅,以及质量控制不够严格等,这些问题不仅影响了企业的生产效率,还可能导致产品质量问题,从而影响企业的声誉和市场竞争力,车间管理需要寻求精益生产的途径,以提高生产效率和产品质量。

精益生产的理念与原则

精益生产是一种追求流程优化、减少浪费的生产管理模式,其核心思想是消除一切不产生附加价值的活动和浪费,追求生产的极致化,精益生产的基本原则包括:

1、消除浪费:识别并消除生产过程中的各种浪费现象,如生产过剩、库存、不合格品、动作等。

2、流程优化:优化生产流程,提高生产效率,降低生产成本。

3、持续改进:鼓励员工提出改进意见,持续优化生产流程,提高生产效益。

4、顾客导向:以客户需求为导向,确保产品质量和交货期。

车间管理如何精益生产

1、建立精益生产团队:组建专业的精益生产团队,负责推进精益生产项目,提高生产效率。

2、识别浪费现象:通过价值流分析等方法,识别车间生产过程中的各种浪费现象,如生产过剩、库存、等待等。

3、优化生产流程:针对识别出的浪费现象,优化生产流程,提高生产效率,调整设备布局,优化作业流程,减少搬运和等待时间。

4、推广标准化作业:制定标准化作业指导书,规范员工操作行为,确保产品质量和生产安全。

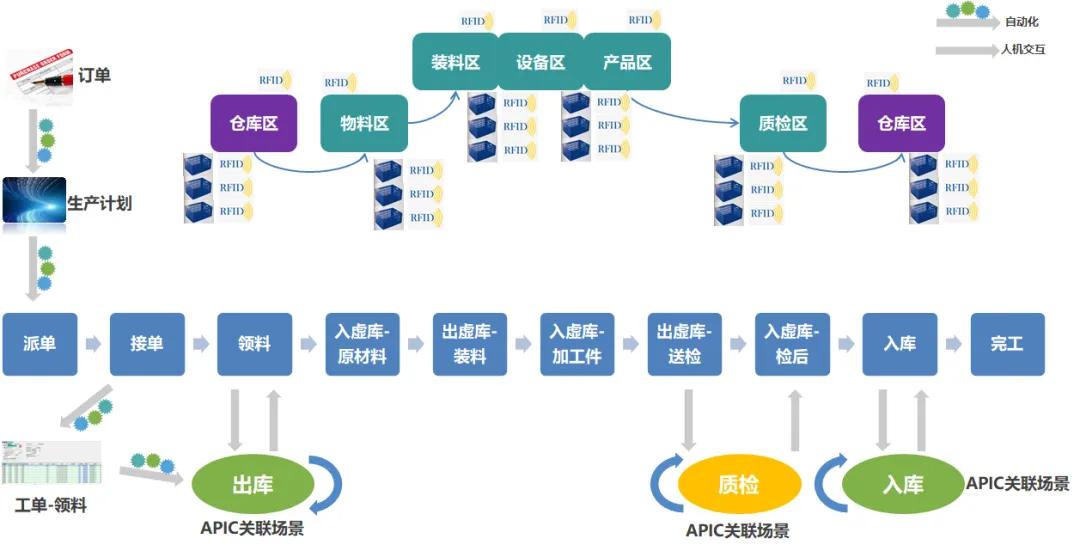

5、引入可视化管理:通过看板、电子看板等工具,实时呈现生产数据,便于管理者掌握生产情况,及时调整生产计划。

6、加强设备维护与管理:建立设备档案,定期维护设备,确保设备稳定运行,提高设备利用率。

7、鼓励员工参与改善:鼓励员工提出改善建议,激发员工创新精神,实现全员参与精益生产。

8、持续改进:对生产过程进行定期评估,持续优化生产流程,提高生产效率和质量。

实施精益生产的注意事项

1、领导层的支持:精益生产的推进需要领导层的支持和参与,以确保项目的顺利实施。

2、全面培训:对员工进行精益生产培训,提高员工的精益意识,确保员工能够积极参与改善活动。

3、逐步实施:精益生产是一个持续改进的过程,需要逐步实施,避免一次性全面改革带来的冲击。

4、注重实效:精益生产的实施要注重实效,关注实际成果,避免形式主义。

5、不断创新:鼓励员工创新,寻求新的改善方法,以适应市场变化和客户需求的不断变化。

车间管理如何精益生产是企业提高生产效率、降低生产成本、提升市场竞争力的关键,通过建立精益生产团队、识别浪费现象、优化生产流程、推广标准化作业、引入可视化管理等措施,可以实现车间管理的精益化,精益生产的实施需要注意领导层的支持、全面培训、逐步实施、注重实效和不断创新等方面,希望本文的探讨能为企业在车间管理精益生产方面提供一些参考和启示。